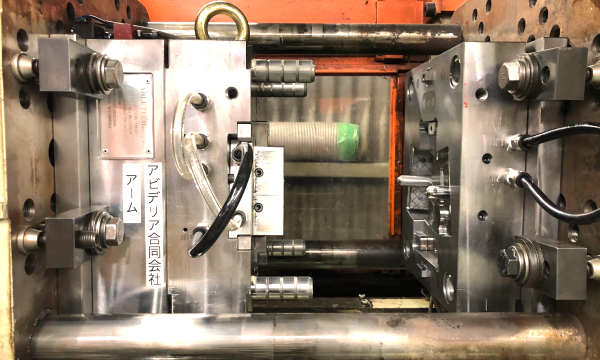

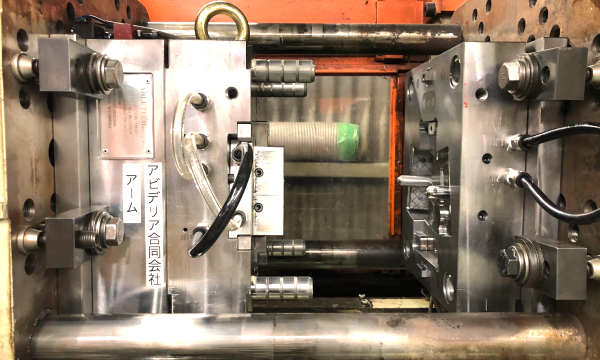

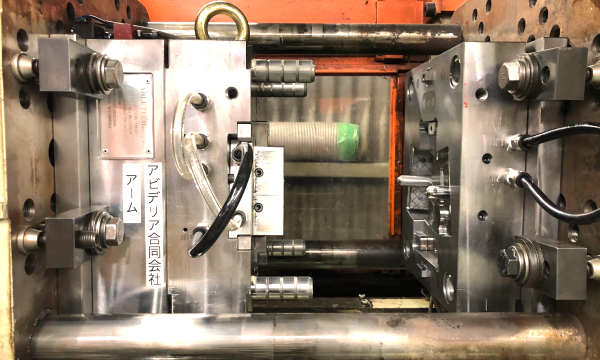

射出成形金型設計

射出成形金型設計 射出成形金型設計(その8)

射出成形は金型内部の空洞に、溶融したプラスチックを流し込む成形法です。少しイメージしてもらえば理解しやすいと思います。例えば、注射器の先を止めてシリンダーを押すと空気の出どころがないので、シリンダーは圧力で戻ってきます。金型も同様の事が言えますので、ガスベントを設定して、金型内部の空気や、溶融したプラスチックと共に射出されたガスをスムーズに排出できる仕組みが必須になります。

射出成形金型設計

射出成形金型設計  射出成形金型設計

射出成形金型設計  射出成形金型設計

射出成形金型設計  射出成形金型設計

射出成形金型設計  射出成形金型設計

射出成形金型設計  射出成形金型設計

射出成形金型設計  射出成形金型設計

射出成形金型設計  射出成形金型設計

射出成形金型設計