今回は、金型の保護や取り回しなどに関連した内容をご紹介したいと思います。

一見して目立たない設計要件になりがちですが、このポイントを押さえていると、「お!この金型の設計士はわかっているね!」と、高評価をいただけるんじゃないでしょうか。

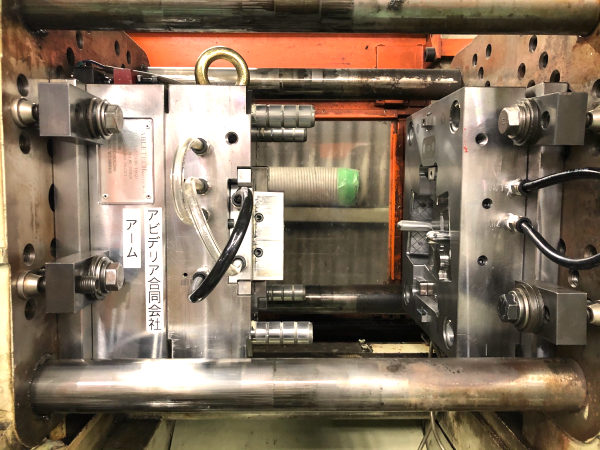

金型開止めプレートは成形機上で固定できるようにする事

2プレートの金型の場合、操作側に開き止めプレートを設置し、金型開き止めを解除した状態で、プレートを保持できるようねじ穴を用意していると◎です。

製品の品質とは全く関係のない設計要件ですが、金型開き止めプレートが有る無しで、金型を移動させたり、成形機に取り付ける際の安全は確保できます。

入子サイズの大きい(重い)場合、入子吊り用のネジ穴を設定する事

モールドベースから入子を取り出す際、または組み付ける際にあれば便利な吊り用タップ。

入子が手で取り回すには大きいサイズや、重い場合は安全作業の為にも必要になります。

設計する際は、使用するアイボルトの「最大許容荷重N{kgf }」と入子の重量をよく確かめた上で設定しましょう。※安全の為にも、最大許容荷重N{kgf }x2程度は余裕のある設計値をお勧めします。

サポートピンのタワミ量を計算する事

3プレートの金型を設計する際に、高さのある製品はキャビプレートの重量が大きくなる上、サポートピンの全長も長くなりがちです。注意しなければいけないのは、金型が開いた際のキャビプレートのお辞儀の量(サポートピンのたわみ量)になります。

経験上の推奨値としては0.2mm以内としています。

たわみ量が大きいと、金型が閉じる際にガイドピンが乗り上げる、大きな音がする等、最悪は金型が閉じないので成形できないといったトラブルに繋がります。あとからサポートピンを太くする等の変更は困難なので、事前にシミュレートしておきましょう。

金型の保護を考慮する事(保護足、スライド外バネの保護等)

小、中型の金型では取り付け板に保護足を設置します。スライドコアの外側バネ機構の場合にも保護用の細工があれば安心ですね。

大きい金型はキャビやコアのモールドベースにも保護足を設置し、金型保管の安定性を確保できます。

保護足を設計するには、使用するボルトとのクリアランスを考慮に入れて、取り付けの際にはみ出しが無いような配慮が必要です。

金型保護上の設計要件ですのでマストではありませんが、あると「よく考えてくれているな」という印象を与えることができます。