今回は、ガスベントに関連した内容をご紹介したいと思います。

射出成形は金型内部の空洞に、溶融したプラスチックを流し込む成形法です。少しイメージしてもらえば理解しやすいと思います。例えば、注射器の先を止めてシリンダーを押すと空気の出どころがないので、シリンダーは圧力で戻ってきます。金型も同様の事が言えますので、ガスベントを設定して、金型内部の空気や、溶融したプラスチックと共に射出されたガスをスムーズに排出できる仕組みが必須になります。

製品形状周辺にガスベント回路を設定する事

一般的に、モールドベースと入子の高さにクリアランスを設定しているキャビ側の入子にガスベントを設置します。

ガスベントの設定値は、私の場合、製品輪郭から3mmオフセット、幅4mm~5mm、深さ0.2mm~0.5mmが標準になります。但し、親道を設置してもガスは排出し難いので、樹脂の最終充填部に製品部から親道に繋げる深さ0.02mm~0.03mm程度の溝切りが必要です。

ガスベントを正しく設置していないと、成形品がガス焼けを起こしたり、充填しずらい等の問題が起こります。

最終充填位置にガスベントブロック等の対策を行う事

製品の内部で樹脂が合流する場合は、ガスベントブロックの設置を検討する必要があります。

ガスベントブロックは大きく分けて2種類あります。

ポーラス

木の断面のように多孔質となっているブロック。(画像は拡大図)

ガスの排出効果は高いものの、取り扱いがデリケートで、製品形状に合わせた加工が必要な場合は切削加工はNGです。(穴を塞いでしまう)必ず型掘放電加工機での加工となります。

スリット

使用頻度が多いのは、こちらのスリット入子になるかと思います。

薄い板が何枚も貼り合わせてある入子になっており、切削加工も可能です。

ポーラス式、スリット式のどちらを導入するにしても、ガスの排出方向や充填位置の見極めは重要になりますし、短いスパンでガスヤニが固着するので、定期的な洗浄等のメンテナンスが必要になります。

食切り窓部にガスベント回路を設置する事

製品内部に開口部の形状がある場合(食い切り面)、それぞれの食い切り面にガスベント回路の設置をお勧めします。また、食い切り面が広い場合は、輪郭から2mm~3mmオフセットしたところで0.2mm~0.5mmの溜りを作っても効果は大きいと思います。

製品部からガスベントへ繋ぐ溝加工は、樹脂の合流位置をよく確認して設置すると効果大です。

開口部の多い製品は、樹脂の合流が盛んでガスも溜りやすく、ガス焼けやウェルド発生等の不具合が起きやすくなります。

ランナーにガスベントの対策を行う事

金型に射出された樹脂は、製品部に到達する前にランナーを通過します。

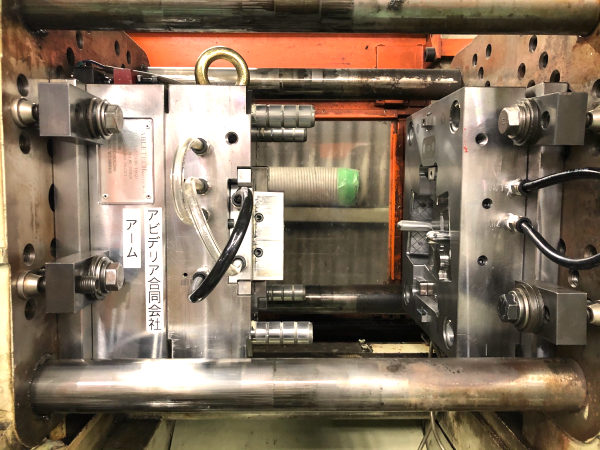

画像は3プレートの例になりますが、ランナーの末端にガスベントを設置することで、金型内部の空気やガスを排出し、樹脂のスムーズな充填を可能にします。

ランナーのガスベントの幅の設計値は、ランナーの幅と同等、あるいは少し大きく設定します。

ランナーのガスベントの設置を怠ると、製品部に流入するガスが多くなり、ガス焼け等の問題となるリスクが大きくなります。

ランナー体積の大きい場合は市販のユニットも検討する事

樹脂の溶融温度が高い、またはガスが出やすい樹脂で成形する場合は、ガス排出量の高い市販のユニットも検討すべきです。

ランナーは樹脂を製品部に導く役割ではありますが、ランナーも製品という観点を持って設計すべきと考えます。なぜなら、ランナーの形成に問題があれば、その問題を残したまま製品部に流入してしまうからです。

良い成形品の金型を設計するならば、ランナーも製品という認識を持った設計思想が大事になります。